Промышленные бетонные полы — технология устройства.

Бетонные полы – во многих планах выгодный вариант. Они не требуют особого ухода, отличаются высокой прочностью, износостойкостью и долговечностью. Использование поверхностных упрочняющих материалов обеспечивает низкое влагопоглощение, адекватную химическую стойкость. Чтобы обеспечить бетонным полам высокое качество и длительный срок службы, главное полностью соблюдать технологию работы.

Бетон является достаточно дешевым, а оттого и доступным материалом, с ним довольно просто работать. При этом не требуется никаких особых навыков и знаний. Технология устройства промышленного бетонного пола проста.

Бетонные полы — одна из главных частей промышленного здания или склада, несущих основные механические нагрузки. При строительстве новых зданий перед укладкой бетонного пола требуется тщательно изучить несущую способность основы и присутствие грунтовых вод. Такие исследования проводят профильные учреждения или специализированные компании. На основании полученных данных и технического задания выдается проектное решение конструкции бетонного пола, учитывающее такие параметры как: толщина бетона, марка бетона, схема армирования, схема температурных швов, наличие гидроизоляции, рекомендуемый тип покрытия, ровность пола и т.д.

Для того чтобы дать экономически целесообразное проектное решение конструкции пола, необходимо знать предполагаемые нагрузки на бетонные полы. Нагрузки на бетонные полы учитываются как механические, так и динамические, статические, температурные и химические.

Устройство бетонных полов и оснований под полимерные покрытия регламентируются СНИП 2.03.13-88. Однако, для получения полов высокого качества, ряд положений этого документа требуют некоторых дополнений.

Этап I. Планирование и подготовка.

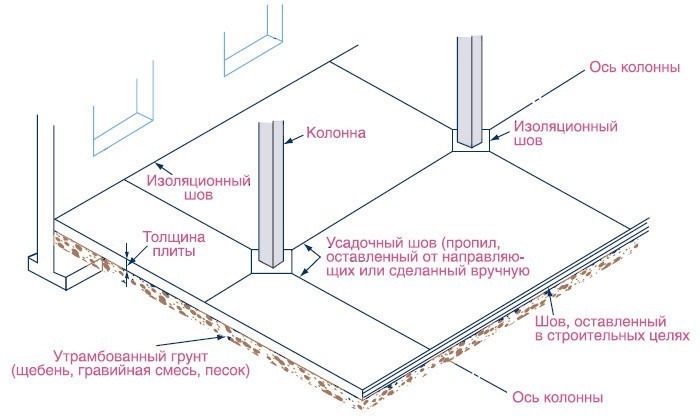

Технология устройства бетонных полов может выполняться как по грунтовому основанию, так и по существующему бетонному основанию. При укладке бетонного пола на грунт необходимо тщательно сделать основание. Это необходимо во избежание в дальнейшем растрескивания и разрушения бетонного пола, вследствие просадки некачественно сделанного основания.

Вначале для каждого основания производится анализ грунтов объекта и расчет необходимой толщины подушки. Общая толщина подушки из песка и щебня может быть различной в зависимости от видов грунтов в основании, степени их промерзания, высоты поднятия грунтовых вод и т.п. Величина основания для промышленного бетонного пола колеблется в пределах от 0,2 до 1 м. Состав и толщины основания указаны в проектной документации, если таковая вообще имеется.

Верхний слой подушки основания должен быть обязательно утрамбован и расклинен мелким щебнем фракции 5-20, с помощью виброкатка или виброплиты.

Устройство подушки под бетонные полы.

Сначала песчаную подушку необходимо послойно уплотнить. Для этого изначально укладывается подсыпка, толщина которой приблизительно на четверть больше расчётной. Затем песок проливают водой, и с помощью виброкатков или виброплит толщина песчаной подушки приводится к расчётной. После укладки песчаной подушки, производится укладка щебеночной или гравийной подушки крупной фракции с последующим послойным уплотнением.

Существует мнение, что для получения качественной «расклинки» основания можно использовать песок вместо мелкого щебня. Песок не расклинивает крупный щебень, и он не трамбуется. Поэтому на нашем предприятии при подготовке грунтового основания обязательно используется мелкий щебень.

Грунтовые основания для бетонных полов

Традиционно для выполнения работ, необходимых для устройства грунтового основания, используется тяжелая строительная дорожная техника — грейдеры, погрузчики. Эта техника не имеет лазерных нивелирующих устройств. Поэтому, показатель уровня ровности поверхности основания получается с большими отклонениями от заданной отметки как мин ±5 см. При таких показателях ровности основания получится огромный перерасход бетона до 30%, что приводит к существенному удорожанию конечной стоимости бетонного пола.

После трамбовки мы выполняем работы по устройству верхнего тонкого слоя основания из гранитного отсева, фракции 0-4мм. Толщина слоя отсева 2-5см. Например, отметка основания, выполненная и передаваемая субподрядчиками, составляет в лучшем случае 3-5 см от нулевой отметки низа бетонного пола. Применяя лазерный нивелир для разравнивания и трамбовки гранитного отсева, достигается ровность верхнего слоя основания ± 5 мм. Такая ровность позволяет полностью избежать перерасхода бетона при устройстве пола. Даже при толщинах бетонного пола, к примеру, 80-130 мм возможно получить абсолютно точные фактические толщины производимых полов.

Уплотнение грунта под бетонные полы.

Если бетонные полы устраиваются по песчаной или гравиево-песчаной основе, необходимо определить коэффициент уплотнения грунта. Если коефициент меньше 0,98, то основа уплотняется при помощи виброоборудования.

При укладке пола на старое существующее бетонное основание необходимо произвести его тщательную нивелировку и определить минимальные и максимальные отметки поверхности.

После этого, необходимо определить возможную минимальную толщину нового пола, с учетом необходимых нагрузок на новый пол.

Бетонные полы поверх старых.

Если старые бетонные полы имеют крупные трещины, то их необходимо расширить и заполнить ремонтным составом, состоящим либо из полимера, либо из цементно-песчаной смеси на напрягающем цементе.

Участки бетонного основания, не поддающиеся ремонту, необходимо полностью демонтировать и уложить новый бетон. Имеющиеся на отдельных участках основания, недопустимые перепады по высоте, не позволяющие сделать необходимую минимальную толщину пола снимаются шлифовально-мозаичной или фрезеровочной машиной по бетону. Образовавшуюся при этом пыль удаляют при помощи промышленных пылесосов.

Когда старые бетонные полы очистили и выровняли, на него следует нанести слой грунтовки. Грунтовку наносят валиком или кистью равномерно по поверхности. Затем грунтовка должна просохнуть в течении необходимого периода времени, которое указывает производитель.

Что необходимо знать до начала возведения бетонных полов?

Внимание! Независимо от времени года, для качественного возведения промышленного бетонного пола необходимо обеспечить оптимальные условия на месте проведения работ. Оптимальная температура в помещении, где выполняются работы от +5 до +25°С при влажности воздуха от 60 до 80%. Также необходимо устранить сквозняки, пыль и попадание на будущий бетонный пол прямых солнечных лучей. Для обеспечения оптимальных условий рекомендуется соорудить солнце- и ветрозащитные временные сооружения.

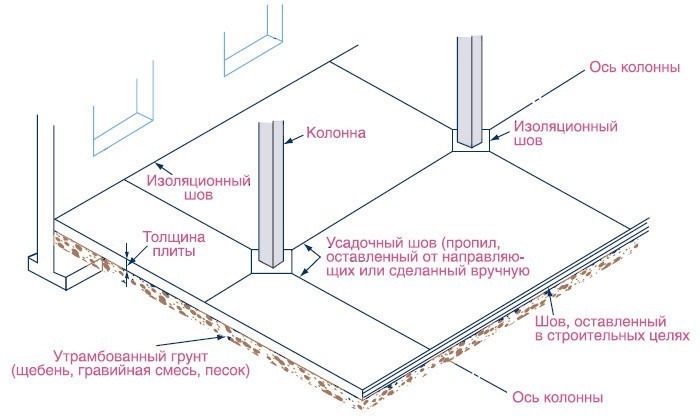

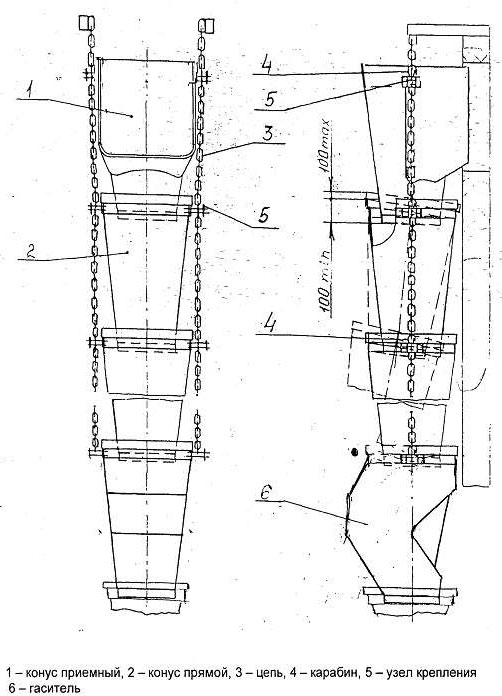

Устройство бетонной плиты пола осуществляется «картами» — прямоугольниками определенного размера. Размер «карты» определяется площадью пола, уложенного за рабочую смену, т.е. производительностью. По периметру карты устанавливается опалубка. Линия опалубки, по возможности, должна совпадать с рисунком деформационных швов, так как в большинстве случаев это место стыка уже схватившегося и свежеуложенного бетона.

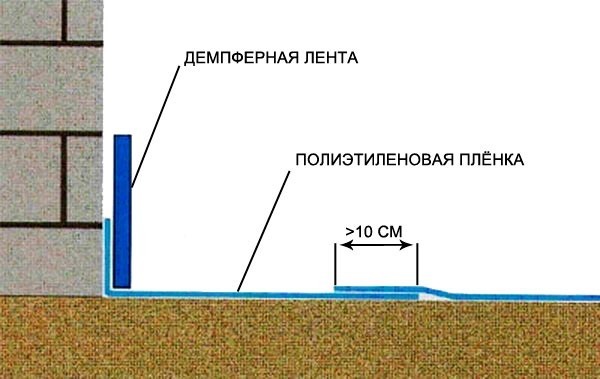

Вдоль всего направления транспортного потока в эксплуатируемом помещении выставляются направляющие. Они устанавливаются согласно проекта, учитывая конструктивные особенности здания, расположения несущих элементов, колонн, фундаментов, ворот. На больших площадях предусматриваются температурные швы между технологическими картами. Уровень установки направляющих контролируется нивелиром. Он должен обеспечивать минимальную толщину бетонного пола в пределах 60-70 мм. Крепление направляющих происходит электросваркой к металлическим анкерам. Вертикальные фрагменты конструкции отсекаются от бетонной плоскости пола, посредством демпферной изоляции вокруг фундаментов, колонн и по периметру всех стен. В качестве демпферной изоляции используется пенопласта, пенополиуретан или вспененный полиэтилен. При необходимости устраивается гидроизоляция.

Армирование бетонных полов

Армирование в бетонных полах осуществляется в соответствии с проектом в зависимости от предполагаемой несущей нагрузки. Чаще всего в бетонных полах используется дорожная сетка из арматуры класса Вр-1 диаметром стержней 5 мм с размером ячейки 150X150 мм, или 100X100 мм. В тех случаях, когда пол подвергается воздействию повышенных нагрузок целесообразно применить вместо дорожной сетки или вместе с ней арматурный каркас. Арматурный каркас, как правило, вяжется по месту из стержней арматуры диаметром от 8 до 16 мм. Армирование может также производиться металлической фиброй.

В помещениях со средней и большой интенсивностью воздействия на пол жидкостей, уклоны полов, даже под монолитные полимерные покрытия, должны быть не менее 1,5%. Уклоны следует создавать измененяя толщину бетонного основания. Толщина бетонного покрытия должна быть минимум 80 мм, класс бетона по прочности на сжатие не ниже В22,5, как для чистых полов, так и для бетонных оснований.

Этап II. Приготовление бетона и его укладка.

Для устройства бетонных промышленных полов следует использовать бетонную смесь марки не ниже М300, процент вовлеченного воздуха которой составляет не более 3%. Бетон должен быть без воздухоулавливающих, солевых добавок, поскольку есть риск отслаивания топпинга и появления после затирки белого налета на поверхности.

Во время приемки бетона на одну карту не должно быть большого разрыва между миксерами, она должна идти непрерывно. В противном случае это может привести к появлению трещин. Если интервал принятия разных порций бетона в карту превышает 30 — 40 минут, то необходимо устройство технологических стыков с последующей их нарезкой.

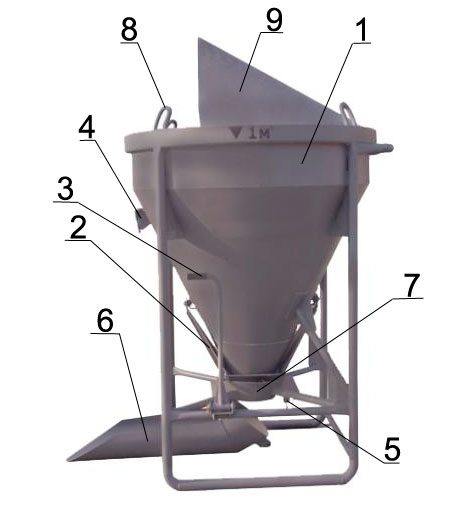

Условия и площадь объекта не всегда позволяют миксеру подъехать вплотную к месту укладки, поэтому довольно часто используют бетононасос.

Уплотнение и разравнивание бетонной смеси производится: глубинным вибратором, поверхностным вибратором, виброрейкой или с помощью правила по «жидким маякам». При этом виброрейку следует применять осторожно, чтобы не допустить расслоения бетонной смеси. Обработка проводится на малых оборотах, не более чем за 2 прохода. В некоторых случаях для этих целей используют суперпластификатор.

Виброрейка для укладки бетонных полов.

При укладке и разравнивании бетонной смеси с помощью виброрейки необходимо сначала установить направляющие под виброрейку на уровне нулевой отметки и тщательно выставить их по горизонту. В процессе работы нужно следить за тем, чтобы направляющие не были сбиты. После этого на направляющие монтируется виброрейка.

Бетонная смесь заливается на подготовленное основание и разравнивается с таким расчетом, чтобы ее верх был немного выше уровня виброрейки (это зависит от степени уплотняемости бетонной смеси виброрейкой). После виброрейку тянут по направляющим. Бетонная смесь под действием вибрации оседает до нужного уровня и разравнивается. При этом нужно следить, чтобы виброрейка постоянно скользила по поверхности бетона. В тех местах, где бетонная смесь оседает ниже уровня виброрейки, бетонную смесь добавляют лопатой в необходимом количестве.

По окончанию протягивания проверяется отметка бетона при помощи нивелира или контрольного уровня.

Этап III. Затирка бетона.

После того, как завершен процесс укладки, уплотнения и разравнивания бетонной смеси, необходимо сделать технологический перерыв: бетон должен набрать определенную пластическую прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет, как правило, от 2 до 7 часов. За это время бетон схватывается так, что взрослый человек, наступая на его поверхность, оставляет след глубиной 3мм. После этого, его поверхность обрабатывается затирочной машиной для бетона или как их ещё называют вертолетом для затирки бетона. Бетон, примыкающий к конструкциям, колоннам, дверным проемам и стенам, должен быть обработан в первую очередь, так как в этих местах он набирает прочность быстрее, чем на остальной площади.

Если проектом предусмотрено наличие упрочненного верхнего слоя — топпинга, то перед затиркой бетона по поверхности распределяют упрочнитель, представляющий собой сухую смесь из цемента, полимеров, пигментов и наполнителей: кварцевый, корундовый или металлический, в зависимости от нагрузок. Топпинг втирается в свежий бетон спустя несколько часов после его укладки, если применяется вакуумирование, время до укладки упрочнителей значительно сокращается, взаимодействуя с имеющейся в бетоне водой. При этом образуется монолитная структура с бетонным основанием.

Топпинг немного удорожает стоимость бетонного пола, но его применение позволяет получить массу преимуществ:

- Увеличение износостойкости бетонной поверхности;

- Стойкость к ударам и сильному абразивному износу;

- Отсутствие пыли;

- Повышение срока службы бетонного пола;

- Привлекательный внешний вид, широкая цветовая гамма;

- Верхний высокопрочный слой составляет единое целое с бетонным основанием и полностью исключает его отслоение;

- Получение готового к эксплуатации покрытия за один рабочий цикл;

- Не требуется особых условий для устройства полов;

- Снижает стоимость покрытия;

- Значительно сокращаются сроки проведения работ по сравнению с другими покрытиями;

- Позволяет раньше, чем при других покрытиях, начать эксплуатацию помещения.

Нанесение топпинга тележкой-дозатор.

Далее на обработанную поверхность вносится топпинг в количестве 50-60 % от нормы. Нанесение материала осуществляется при помощи тележки-дозатора, что обеспечивает равномерность нанесения топпинга.

Во время нанесения упрочняющего материала на бетонные полы используются средства индивидуальной защиты респираторы, противопылевые очки, перчатки.

Первая затирка бетонного пола затирочной машиной с диском

После того как нанесённый топпинг впитает влагу из бетонной плиты, и поверхность потемнеет, производится первая затирка диском. Затирку следует начинать около стен, колонн, дверных проемов. Затирать следует до получения однородно перемешанной смеси на поверхности, полного пропитывания смеси «цементным молоком» и полного соединения смеси с поверхностью бетона.

Рекомендуется делать движение диска «змейкой» или «лесенкой», т.е. начинают движение от начала бетонирования вправо, потом ниже прохода в левую сторону, затем вниз и вправо.

Вторая затирка бетонного пола затирочной машиной с диском

После завершения первой затирки следует немедленно внести на бетонные полы оставшуюся часть смеси. Это делается для того, чтобы она успела пропитаться влагой из «цементного молока» до испарения воды. Упрочняющая смесь вносится так, чтобы компенсировать, возможно неравномерное внесение первой части.

После того как топпинг пропитается влагой, что будет видно по потемнению поверхности, сразу же приступают ко второй затирке дисками до полного пропитывания смеси. При необходимости в целях дополнительного уплотнения поверхности обработку диском можно повторить.

Третья затирка бетонного пола затирочной машиной с лопостями

Окончательная затирка поверхности производится лопастями. Интервал между затирками определяется по состоянию поверхности — она должна стать матовой, и при прикосновении не пачкать руки. Признаком окончания затирки служит образование ровной гладкой поверхности, так называемого «зеркала».

Не желательно для облегчения заглаживания подливать воду на поверхность, это приводит к появлению светлых пятен и ослаблению слоя бронирования, также не рекомендуется злоупотреблять полировкой поверхности, это может привести к ухудшению физико-механических показателей бронированного слоя.

Расход упрочняющей смеси, т. е. топпинга зависит от степени эксплуатационных нагрузок на бетонные полы. Стандартное использование материалов натурального — серого цвета при средней нагрузке на пол — 3-5 кг/м², при большой нагрузке — 5-8 кг/ м². Расход цветных материалов — от 5 до 7 кг/м². В некоторых случаях расход материала может достигать 8-9 кг/м².

Этап IV. Покрытие лаком. Нарезка и герметизация швов.

Почти сразу по окончанию полировальных работ на бетонные полы наносится жидкий полиакрилатный лак-импрегнат. Использование этого материала предотвращает от пересыхания готового пола. Попадая в массу слоя бронирования, импрегнат препятствует агрессивному действию воды, слабо концентрированных растворов, нефтепродуктов, не основных видов кислот и щелочей. Расход импрегнатора примерно составляет 150мл на м². Обрабатывая часть поверхности, примыкающей к уже устроенной, нужно защитить свежую лакированную и полируемую поверхность пола от механического повреждения. В случае появления царапин — еще раз обработать участок импрегнатом. Лак-импрегнатор должен иметь однородную консистенцию без пузырьков и подтеков. Он наносится валиком, раклей или распылителем.

Нарезка швов по бетону

Примерно на третьи сутки нарезаются температурно-усадочные швы. Данные швы обеспечивают компенсацию температурно-усадочных процессов, происходящих в бетонном полу при твердении бетона и температурных линейных деформаций плиты при ее эксплуатации. Карту нарезки швов составляют таким образом, чтобы швы нарезались с шагом не реже 40-а толщин плиты, если в проекте не указано иное. Кроме того, швы должны совпадать с осями колонн, со швами плит перекрытий, а при двухслойном армировании с границами верхнего слоя арматуры. Во время планирования направлений резки следует избегать появления Т-образных перекрестков, появления острых <30° углов, на стыках швов. Глубина шва должна быть не менее 40 мм и не менее 1/3 толщины бетонной плиты покрытия, ширина 3-5 мм.

Перед герметизацией швов необходимо удалить пыль, обработать стенки швов праймером или лаком-импрегнатором. Ради экономии использования герметика шов нужно зачеканить делатационной вставкой на глубину, соответствующую слою герметика (приблизительно 5-10 мм), после этого заполнить его полиуретановым герметиком. Для равномерности заполнения швов во время герметизации используется шпатель.

Необходимо исключить механические действия на поверхности свежеизготовленного пола и попадания бытовых и строительных абразивов: песка, щебени, металлической стружки, сварочной окалины и т. п. Проектные эксплуатационные характеристики изготовленный бетонный пол приобретает в течение нескольких недель.

Проблемы возникающие при устройстве бетонных полов

Устройство бетонных полов очень важный и ответственный процесс. Поскольку бороться с последствиями неправильно выполненных работ практически невозможно. Наиболее часто встречаемая проблема при устройстве бетонных полов — это образование трещин в затвердевшем бетоне. Трещинообразование может быть вызвано различными причинами. Причины образования трещин в бетонном полу:

- Нарушение компонентного состава бетонной смеси (увеличенное содержание частиц с высокой удельной поверхностью);

- Недостаточное армирование;

- Резкие перепады в окружающей среде.

Устранение причины образования трещин:

- Корректировка состава бетонной смеси;

- Дополнительное армирование с использованием металлической фибры;

- Понижение водно-цементного соотношения за счет введения пластификатора бетона;

- Обработка поверхности кюрингами для препятствия быстрому испарению влаги.

Проблема «отслоения» верхнего слоя.

Причины способные вызвать отслоения верхнего слоя бетонного пола могут быть самыми различными:

- Недостаточное или избыточное вибрирование бетона. Недостаточное вибрирование не обеспечивает выход вовлеченного воздуха, а избыточное вибрирование, особенно бетона с конусом осадки более 125 мм, с помощью виброрейки, поднимает на поверхность слишком толстый растворный слой;

- Для затирки, в том числе ручной, используется инструмент, не имеющий требуемой высокой плоскостности;

- Поверхность бетона слишком быстро испаряет воду, что может происходить в жаркую ветреную погоду с низкой влажностью или при сквозняках, вследствие чего свежеуложенный бетон кажется готовым к затирке, хотя на самом деле выделение воды и вовлеченного воздуха продолжается;

- Содержание в бетоне вовлеченного воздуха превышает норму. При использовании воздухововлекающих добавок, а также добавок или примесей, содержащих кремнезем, скорость выделения воды и её количество значительно уменьшаются, что создает впечатление готовности бетона к затирке;

- Основание, на которое укладывается бетон, имеет более низкую температуру, чем бетон, вследствие чего верхняя часть бетона высыхает и твердеет быстрее нижней и создается впечатление готовности поверхности к отделке;

- Превышение содержания цемента в бетонах высоких марок или большого количества очень мелких фракций в песке замедляет высыхание бетона, что может послужить преждевременной отделке поверхности;

- Упрочняющая смесь для верхнего слоя наносится преждевременно, особенно на бетон с повышенным содержанием воздуха.

Меры по повышению качества бетонных полов

Бороться с вышеперечисленными сложностями можно следующим образом. Прежде всего, следует выполнять все операции по укладке, растаскиванию и разравниванию бетона как можно быстрее. Бетон должен быть уложен до того, как на поверхности начнет образовываться цементное тесто и очень осторожно оценивать готовность поверхности к затирке, особенно в тех случаях, когда такая готовность ожидается позже. Если в процессе первоначальной затирки свежеуложенного бетона появляются пузыри, то следует попробовать разорвать поверхность деревянным полутерком или гладилкой. Отделка поверхности затирочными машинами должна начинаться как можно позже и по её окончании необходимо защитить поверхность от чрезмерного испарения с помощью кюрингов. Использование полиэтиленовой пленки для предотвращения от избыточного пересыхания поверхности может привести к появлению пятен. Особенно это бывает заметно на цветных полах.

На внутренних площадках, т. е. в закрытых помещениях рекомендуется использовать бетон без воздухововлекающих добавок, а бетон с повышенным содержанием воздуха для наружных площадок, подверженных замораживанию, не затирать механически с уплотнением поверхности. При бетонировании зимой отслоения менее вероятны при использование ускоряющих добавок. Не рекомендуется применять сухие упрочнители на бетонных смесях с воздухововлекающими добавками. Но главной проблемой бетонного пола все-таки является трещинообразование связанное с усадкой цемента. При использовании бетона с портландцементом полностью исключить это явление невозможно. Но можно значительно снизить показатель усадки. Этого можно достичь следующими методами:

- Использование пластификаторов;

- Применение металлической фибры для армирования;

- Покрытие бетона кюрингами;

- Использование пропиток упрочнителей.