Укладка бетонной смеси

Подготовка основания

Укладка и уплотнение бетона требует подготовительных работ. Перед укладкой бетонной смеси необходимо проверить основание. Естественное и искусственное основания (насыпное, грунтовое, дренажи, фильтры и пр.) из нескальных грунтов должны сохранять физико-механические свойства, предусмотренные проектом. Основание ниже проектной отметки должны быть заполнены песком или щебнем с тщательным уплотнением подсыпки. Скальное основание не должно иметь трещины и пустоты. Все слабо закрепленные части удаляют с помощью сжатого воздуха или струей воды под напором, небольшие трещины заделывают цементным раствором, а большие заполняют бетоном.

Переборы против проектных отметок выправляют бетоном низких марок. Перед бетонированием скальное основание промывают, а затем удаляют воду. При укладке бетонной смеси на ранее уложенный бетон основание также предварительно подготавливают: горизонтальные поверхности старого монолитного бетона и сборных элементов очищают от мусора, грязи и цементной пленки. Вертикальные поверхности от цементной пленки очищают только по требованию проекта. Если на основании имеются остатки масел или других жирных веществ, то поверхность необходимо обезжирить, применяя специальные очищающие средства.

Непосредственно перед бетонированием поверхность опалубки, соприкасающуюся с бетоном, а также боковые поверхности сердечников и пробок смазывают известковым молоком, глиняным раствором или эмульсионными составами, которые предотвращают сцепление опалубки с бетоном и не оставляют на нем пятен. Мастер обязан проверить правильность выполнения всех подготовительных работ.

Все закладные детали и материалы, в том числе и арматура должны быть очищены от грязи.

Подача бетонной смеси

Самый быстрый и простой способ подачи бетонной смеси на место укладки это выгрузка непосредственно с лотка миксера. При невозможности подъезда миксера, на расстояние длинны лотка, к месту работ необходимо обеспечить непрерывную и быструю подачу смеси на место укладки.

Во избежание расслоения бетонной смеси для её спуска применяют виброжелоба, наклонные лотки, вертикальные хоботы, виброхоботы и другие приспособления.

Процесс укладки бетонной смеси состоит из двух операций

- разравнивание;

- уплотнение.

Чаще всего применяют схему бетонирования с укладкой ровных горизонтальных слоев по всей площади бетонируемой части сооружения. Слои укладываются в одном направлении. Толщина одного слоя не должна иметь перепадов. Укладку рекомендуется проводить непрерывно. Каждый новый слой нужно уложить и уплотнить до того, как схватится предыдущий слой. Но это не единственный способ укладки бетонной смеси. Можно укладывать каждый блок по отдельности на всю высоту. Если при послойной заливке смеси не хватило, то для продолжения работ необходимо дождаться полного схватывания ранее залитого слоя.

Выравнивание

Наличие в конструкции арматурного каркаса упрощает работу, выравнивание в этом случае вам не нужно. Если же каркаса отсутствует, то следует заранее расставить маяки. Обычно для этого используют арматурные прутья.

При малых объемах бетонируемых конструкций жилых зданий бетонную смесь разравнивают обычно вручную лопатами, а затем уплотняют.

Уплотнение бетона

Укладываемая в бетонируемую конструкцию бетонная смесь в начальном состоянии может не полностью заполнить форму. Бетонная смесь после укладки имеет рыхлую структуру с высокой пористостью и большим объемом вовлеченного воздуха. Если уложить бетонную смесь без обработки, то это приведёт к снижению качества бетона в частности его прочности и внешнего вида — появлению каверн. Поэтому бетонная смесь в блоке должна подвергаться дополнительной обработке с целью повышения плотности и полного заполнения формы. Это достигается путем введения технологической операции, называемой уплотнением. Таким образом, уплотнение бетонной смеси является одним из основных технологических процессов при бетонировании конструкций, в значительной мере определяющим качество уложенного бетона.

Известны следующие способы уплотнения бетона: ручное трамбование; механическое трамбование; вибрирование; вибровакуумирование; центрифугирование; штыкование; самоуплотнение. Применение тех или иных способов уплотнения зависит от подвижности бетонной смеси и типа конструкций.

| Тип смеси | Осадка конуса, см | Содержание воды в смеси, л/м3 | Способ уплотнения | |

| на гравии | на щебне | |||

| Жёсткие | — | 120-130 | 130-140 | Механическое трамбование и вибрирование с пригрузом |

| Малопластичные | 1-3 | 130-145 | 145-155 | Вибрирование |

| Среднепластичные | 3-6 | 145-160 | 155-170 | Вибровакуумирование |

| Высокопластичные | 6-12 | 160-185 | 175-200 | Центрифугирование, штыкование |

| Литые | 14-16 | 220 | 240 | Самоуплотнение |

Уплотнение бетона методом трамбования осуществляют трамбовками. Трамбовки бывают ручные или пневматические. Пневматические трамбовки применяют при укладке жестких смесей в бетонные и малоармированные конструкции, когда невозможно применить виброуплотнители. Например опасаясь воздействия вибрации на работающее оборудование.

Метод штыкования заключается в проталкивании крупных частиц бетонной смеси, зависающих в густоармированных конструкциях. Данный метод может применяться одновременно с вибрированием. Для штыкования используют шуровки из арматурной стали. Шуровки применяют также для уплотнения расслаивающихся при виброукладке пластичных смесей с осадкой конуса более 8 см.

Поскольку в гидротехническом строительстве для возведения массивных бетонных сооружений применяются в основном жесткие и малопластичные бетонные смеси, то основным методом уплотнения при возведении таких конструкций является виброуплотнение.

Виброуплотнение заключается в передаче бетонной смеси механических колебаний от источника этих колебании — вибратора. Процесс виброуплотнения сводится к разрушению первоначальной трёхфазной структуры укладываемой смеси и её перевод в разжиженное состояние. В разжиженном состоянии смесь легче подчиняется действию силы тяжести и равномерно распределяется по форме, заполняет все промежутки между арматурой и хорошо уплотняется. Зерна крупного заполнителя укладываются компактно, промежутки между ними заполняются цементным раствором. В процессе уплотнения пузырьки воздуха вытесняются наружу. При прекращении вибрирования уложенная в опалубку или форму бетонная смесь густеет.

Виброуплотнение положительно влияет на качество бетона. При виброуплотнении жестких смесей расходуется на 10-15% меньше цемента, поэтому уменьшаются осадка бетона и выделение тепла во время твердения, что снижает опасность возникновения трещин. Уменьшение содержания воды в бетонной смеси при неизменном расходе цемента увеличивает прочность бетона, его водонепроницаемость, морозостойкость, сопротивление истиранию и скорость твердения, улучшает сцепление бетона с арматурой. Кроме того, сокращаются сроки распалубливания.

Степень уплотнения бетона зависит от того, насколько частота, амплитуда и форма колебаний, длительность и мощность вибрирования соответствуют составу бетонной смеси и ее подвижности.

Частота и амплитуда колебаний взаимосвязаны. Это дает возможность применять различные режимы вибрирования для смесей разного состава. Смеси с крупными по величине зернами заполнителя вибрируют при низкой частоте колебаний от 3000 до 6000 колебаний в минуту, но большой амплитуде до 0,7 мм. При уплотнении мелкозернистых бетонных смесей применяют вибрацию высокой частоты до 20000 колебаний в минуту, но меньшей амплитудой 0,15-0,40 мм.

Форма колебаний может быть направленного или ненаправленного действия. Вертикально направленные колебания затухают быстрее, чем горизонтальные, поэтому рациональнее помещать вибратор в толще уплотняемой бетонной смеси, т. е. применять глубинные (погружные) вибраторы и тем самым эффективнее использовать энергию вибрации. Если бетонная смесь содержит заполнители разной крупности, то целесообразно применять поличастотное вибрирование, при котором зона уплотнения подвергается одновременно вибрации высокой и низкой частоты.

В современных виброуплотнителях вибрация создаётся в результате быстрого вращения неуравновешенных масс — одного или нескольких дебалансов, насаженных на ось. Либо планетарным механизмом, в котором колебания создаются бегунком, обкатывающимся вокруг центрального пальца или внутри втулки, закрепленной в корпусе вибратора. Если применять неуравновешенный относительно своей геометрической оси бегунок, при его вращении получаются сложные колебания двух разных частот.

По типу привода виброуплотнители для бетона делят на:

- электромеханические;

- электромагнитные;

- пневматические.

Наиболее широкое распространение получили электромеханические виброуплотнители.

По способу воздействия виброуплотнителя на бетон их разделяют на:

- глубинные;

- поверхностные;

- наружные;

- виброплощадки;

- навесные.

Выбор того или иного виброуплотнителя производится в зависимости от вида, формы и размеров бетонируемой конструкции. Например, при бетонировании балок и ростверков применяют глубинные вибраторы — вибробулавы и вибраторы с гибким валом, а при бетонировании плит — поверхностные вибраторы.

Поверхностные вибраторы устанавливается на уложенную бетонную смесь и передают колебания с поверхности через рабочую площадку. Они действует на глубину 10-20 см. Применяются при бетонировании плит, панелей, дорожных и аэродромных покрытий.

Наружные вибраторы прикрепляются к опалубке или другим устройствам и передают колебания через опалубку. Глубина уплотнения смеси 10-20 см. Применяются для уплотнения при бетонировании тонких элементов с повышенной густотой армирования, а также для побуждения выгрузки, бетонной смеси из бункеров, бадей, автосамосвалов.

Виброплощадки, вибростенды или вибростолы применяют главным образом при изготовлении сборных элементов в заводских условиях.

Производитель работ, мастер и бригадир бетонщиков, а также работники строительной лаборатории должны постоянно проверять качество уплотнения смеси. При укладке бетонной смеси горизонтальными слоями необходимо осуществлять контроль за соответствием толщины каждого уложенного слоя согласно требованиям проекта. Также необходимо следить за тщательностью уплотнения каждого слоя до начала укладки последующего.

Наиболее распространенными вибраторами для уплотнения смесей при бетонировании массивных гидротехнических сооружений являются глубинные. Глубинные вибраторы наиболее просты, экономичны и эффективны. Они представляют собой вибробулавы или виброиглы длиной 40-80 см и диаметром 18-150 см. Колебания низких частот воздействуют на крупные частицы, высоких — на более мелкие.

Радиус действия вибраторов, определяющий размер зоны уплотнения смеси, зависит от частоты колебаний и диаметра вибратора. Для ручных вибраторов он невелик и составляет 25-35 см. Радиус действия вибратора легко определить экспериментально. Для этого достаточно поместить в бетонную смесь стержни диаметром 20 мм длиной, равной длине вибратора, на все более увеличивающемся расстоянии от вибратора. После 1 мин вибрирования все стержни в радиусе действия полностью погрузятся в смесь, вне радиуса действия — частично.

При работе с глубинными виброуплотнителями рекомендуется соблюдать следующие правила

Уплотнение бетона глубинными вибраторами ведется слоями толщиной не более 1,25 длины рабочей части вибратора. Глубина погружения глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 50-100 мм. Этим обеспечивается совместное вибрирование контактного слоя ранее уложенного и уплотняемого слоя и стирание границы между слоями. При поверхностном вибрировании толщина слоя бетона для неармированных конструкций и конструкций с одиночной арматурой должна быть не более 250 мм. Для конструкций с двойной арматурой — не более 120 мм.

Необходимо следить за тем, чтобы шаг перестановки поверхностных вибраторов обеспечивал перекрытие на 100-200 мм площадкой вибраторов границы уже провибрированного участка, а шаг перестановки внутренних вибраторов не превышал полуторного радиуса (1,5R) их действия при рядовой перестановке. При шахматной перестановке вибраторов их шаг должен быть не более 1,75/R.

Толщина слоя вибрирования должна соответствовать длине рабочей части вибратора и при ручном вибрировании не должна превышать 50 см. Шаг перестановки вибраторов не должен превышать 0,5 радиуса его действия и зависит от толщины слоя, подвижности смеси, крупности заполнителя, вида применяемого цемента и добавок. Поэтому в каждом случае радиус действия следует уточнять на месте.

Лучше вибрировать смесь короткими «рывками» в точках, как мокло ближе расположенных друг к другу, чем длинными в более отдаленных друг от друга точках.

Извлекать вибратор следует медленно, так как иначе образуются впадины, которые заполняются цементным молоком.

Не следует вибрировать смесь, расположенную ближе 10 см от поверхности опалубки.

Во время работы виброуплотнитель бетона не должен опираться на арматуру монолитных конструкций. Если виброуплотнитель бетона передаёт вибрации на каркас, то вокруг стержней арматуры создается пленка цементного молока, а это ухудшает сцепление бетона с арматурой.

Вибрирование пластичных смесей с осадкой конуса более 9 см считается неэффективным, поскольку в данном случае силы трения из-за большой подвижности смеси невелики, и энергия колебаний растрачивается на расталкивание крупных составляющих, которые в результате оседают, расслаивая смесь.

Продолжительность вибрирования

Продолжительность вибрирования на каждой позиции должна обеспечивать достаточное уплотнение бетонной смеси.

Продолжительность вибрирования зависит от многих факторов, в частности от частоты колебаний. Она сокращается с повышением частоты, подвижности смеси, увеличением количества мелких фракций в смеси, уменьшением массы бетона, а также с повышением густоты армирования. Для ручных вибраторов время виброуплотнения в среднем составляет 15-30 с.

Не следует вибрировать смесь слишком долго. Излишняя вибрация может вызвать расслоение смеси в связи с различной плотностью цементного теста, и заполнителя. При этом наиболее тяжелые крупные зерна опускаются на дно формы. Расслоение усиливается при недостаточной однородности смеси, а также при перерасходе воды. Введение добавок, особенно воздухововлекающих, позволяет уменьшить это явление. В зависимости от продолжительности вибрирования часть вовлеченного воздуха выделяется из смеси. Эти потери тем больше, чем выше энергия уплотнения, чем пластичнее смесь и чем дольше проходит вибрирование.

Основные признаки качественного уплотнения бетона:

- прекращение оседания бетонной смеси;

- появление цементного молока на поверхности;

- прекращение выделения воздушных пузырьков.

В зависимости от подвижности бетонной смеси продолжительность вибрирования на одной позиции может составлять от 20 до 100 секунд. Дальнейшее вибрирование может привести к расслоению смеси вследствие опускания крупных частиц.

Контролируя качество производства бетонных работ, назначают предельные значения промежутков времени между укладкой двух слоев. При этом необходимо учесть температуру наружного воздуха, погодные условия и свойства применяемого цемента. Как правило, продолжительность этих промежутков не более 2 ч. Укладка последующего слоя с перерывом, превышающим установленный лабораторией, может привести к серьезному дефекту забетонированной конструкции вследствие нарушения вибраторами монолитности бетона предыдущего слоя. В таких случаях строительная лаборатория должна давать указание о прекращении бетонирования. Возобновление бетонирования после перерыва допускается только при достижении бетоном прочности на сжатие не менее 1,5 МПа.

В месте контакта ранее уложенного бетона со свежеуложенным образуется так называемый рабочий шов. Производитель работ или мастер обязаны проконтролировать правильность его назначения и выполнения. Рабочие швы назначаются в соответствии со СНиП 3.03.01-87 и требованиями проекта. Положение рабочих швов, а следовательно, и место перерыва укладки бетонной смеси должны соответствовать требованиям технических условий, разработанных для каждого отдельного случая применительно к типу бетонируемых конструкций. В процессе возведения здания или сооружения в качестве рабочих швов следует использовать осадочные и температурные швы.

Для обеспечения прочного сцепления нового слоя со схватившимся или уже затвердевшим необходимо поверхность старого бетона очистить от грязи и мусора, удалить с него цементную пленку проволочными щетками, а затем помыть струей воды под напором. Воду, оставшуюся в углублениях, удаляют. Непосредственно перед укладкой нового слоя бетонной смеси необходимо на поверхность старого уложить слой цементного раствора толщиной 20-30 мм того же состава. От тщательности выполнения вышеперечисленных работ зависит качество бетонируемой конструкции.

Повторное виброуплотнение бетонной смеси

Для повышения качества бетона при определенных условиях применяют так называемое повторное вибрирование. Этот метод предусматривает вторичное вибрирование бетона через 1,5-3 часа после первого. По исследованиям ряда авторов повторное вибрирование повышает его прочность при сжатии и растяжении в раннем возрасте. По этим исследованиям повторное вибрирование приводит к увеличению плотности смеси за счет уменьшения пор. Оно позволяет снова закрыть волосяные трещины, которые образуются в результате усадки до схватывания.

Однако повторное вибрирование вызывает изменения в кристаллическом теле, которые могут привести к неблагоприятным последствиям для определенных видов цемента и составов бетонной смеси. Считается, что повторное вибрирование нежелательно для смесей с высокой степенью жесткости. И наоборот, оно весьма эффективно для смесей пластичной консистенции. Весьма полезно введение в смесь добавок, выполняющих одновременно воздухововлекающие и пластифицирующие функции. Вибрирование можно повторять как один, так и два, три раза, но в течение непродолжительного времени, составляющего 1/2 и 1/3 времени первого вибрирования. Операция эта требует большой осторожности, необходимы предварительные испытания на строительной площадке.

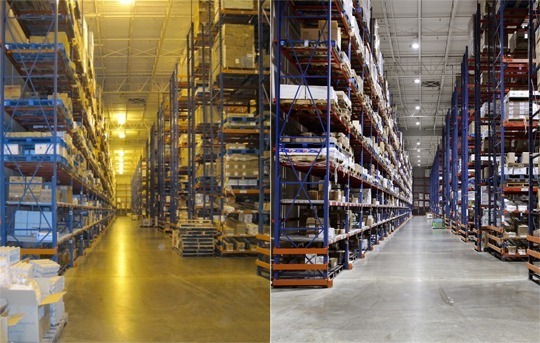

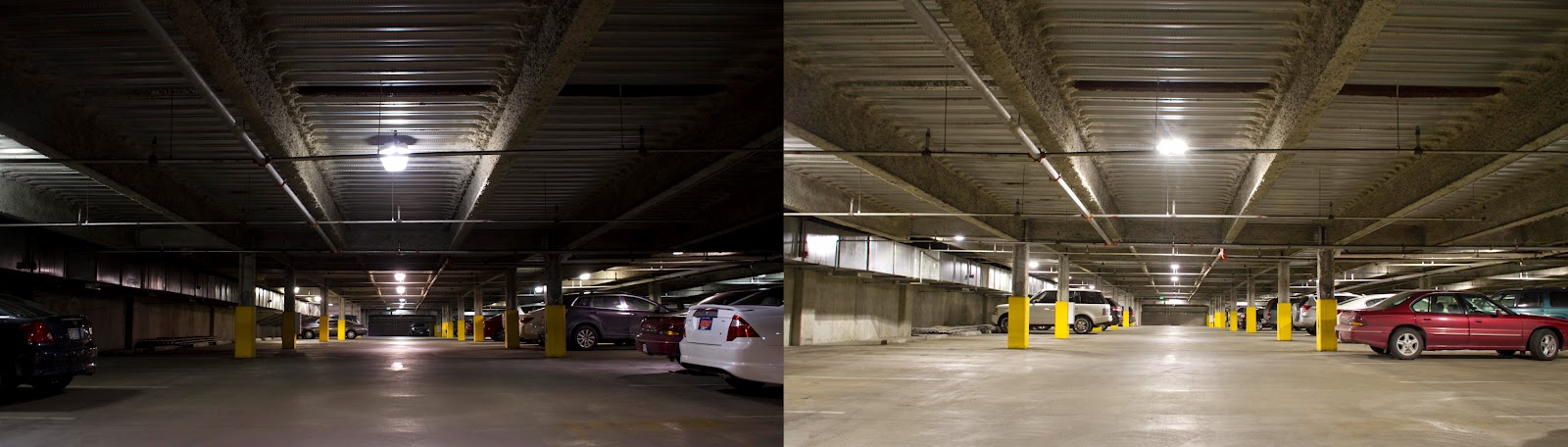

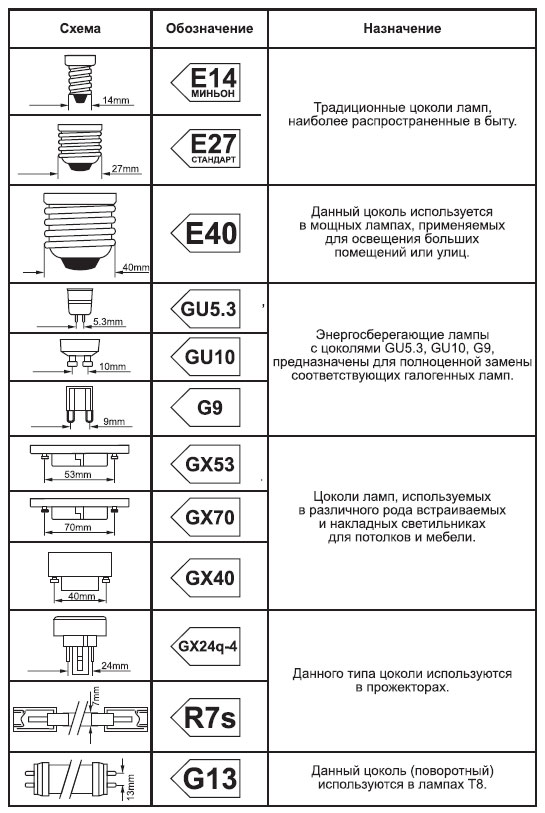

Это внутреннее освещение производственных и складских помещений, а также открытых производственных площадок, железнодорожных станций, карьеров, территорий и дорог нефтебаз, складских комплексов и т.п. К оборудованию для промышленного освещения предъявляются особые требования: защита от проникновения пыли и влаги, повышенный запас прочности, взрывозащищенность и др. Светодиоды в современных светильниках в полной мере отвечают этим требованиям и способны обеспечить качественное экономичное освещение на промышленных объектах.

Это внутреннее освещение производственных и складских помещений, а также открытых производственных площадок, железнодорожных станций, карьеров, территорий и дорог нефтебаз, складских комплексов и т.п. К оборудованию для промышленного освещения предъявляются особые требования: защита от проникновения пыли и влаги, повышенный запас прочности, взрывозащищенность и др. Светодиоды в современных светильниках в полной мере отвечают этим требованиям и способны обеспечить качественное экономичное освещение на промышленных объектах.